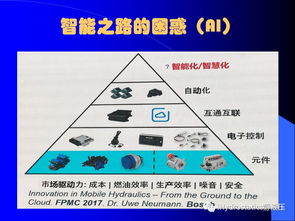

在工程机械领域,液压系统作为核心动力与传动环节,其可靠性直接关系到设备的工作效率与使用寿命。随着智能化技术的深入发展,液压元件正逐步从传统的机械式、液控式向电液一体化、智能化方向演进。本期N90专题,我们特邀技术专家许仰曾先生,就液压智能元件的故障诊断技术进行深入探讨。

液压智能元件,通常指集成传感器、微处理器和通信接口的液压阀、泵、马达或缸等,能够实时监测自身状态(如压力、流量、温度、位移)并执行复杂控制逻辑。这类元件的引入,显著提升了系统的响应速度、控制精度与能效,但同时也带来了故障诊断的新挑战。传统基于经验与简单仪表的诊断方法,难以应对其内部软件逻辑、传感器漂移、通信中断等新型故障模式。

许仰曾先生指出,智能元件的故障诊断需构建多层次、多信息融合的体系。是元件级的自诊断功能。现代智能液压阀或变量泵通常内置诊断程序,能够通过状态指示灯或数字通信(如CAN总线、工业以太网)上报故障代码,指示如线圈开路、传感器超限、内部通信错误等常见问题。维护人员需熟练掌握设备厂家提供的故障代码手册与诊断软件。

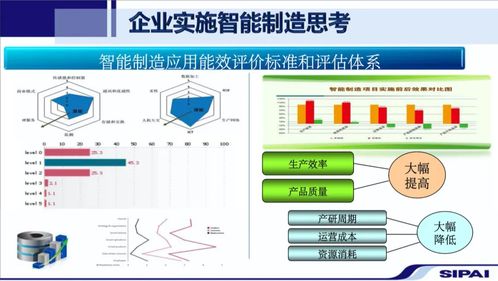

是系统级的综合诊断。单个元件的报警可能源于系统其他部分的异常。例如,比例阀反馈异常可能因油液污染导致传感器卡滞,也可能因主控制器输出信号异常。因此,需要结合整个液压系统的压力、流量、温度等多参数趋势分析,并关联电控系统的状态数据进行综合判断。许仰曾强调,建立系统的正常工作参数基准(“健康模型”)至关重要,通过实时数据与基准模型的比对,可以更早地发现性能劣化趋势,实现预测性维护。

关键技术层面,许仰曾重点探讨了以下方向:

- 基于数据驱动的诊断方法:利用机器学习算法(如支持向量机、神经网络)对历史运行数据与故障数据进行训练,构建智能分类模型,实现对复杂、非线性故障模式的识别。这尤其适用于那些难以用精确物理模型描述的故障。

- 基于模型的诊断方法:针对智能元件建立精确的数学模型(如状态空间方程),通过观测器实时估计系统内部状态,将估计值与实际传感器测量值进行比较产生残差,通过对残差序列的分析来定位故障源。这对传感器故障和执行器故障的隔离具有优势。

- 信息物理融合诊断:智能液压系统是典型的信息物理系统(CPS)。故障诊断不应局限于液压回路本身,还需与机械结构、负载情况、作业环境等信息融合。例如,通过关联挖掘机的动臂角度、铲斗阻力与主泵压力、多路阀阀芯位移的关系,可以更准确地判断是元件故障还是外部负载突变导致的系统波动。

在工程实践方面,许仰曾建议企业:

- 加强技术培训:维护人员需同时掌握液压原理、电子电路与基础编程知识,能够理解智能元件的工作逻辑与通信协议。

- 完善工具配备:投资于便携式智能诊断仪、油液颗粒度分析仪、热成像仪以及专用的厂家诊断软件,形成从参数读取、数据分析到故障验证的完整工具链。

- 建立知识库:积累本单位设备的典型故障案例、解决方案与数据特征,形成可共享、可迭代的故障诊断知识库,为未来的智能化诊断系统提供数据支撑。

随着物联网、边缘计算与人工智能技术的进一步成熟,液压智能元件的故障诊断将向着更自动化、远程化与精准化的方向发展。许仰曾认为,未来可能实现“云-边-端”协同的诊断架构:智能元件(端)执行基础自检与数据采集;车载控制器或网关(边)进行实时数据分析与初步诊断;云平台则负责大数据深度挖掘、模型优化与专家资源调度,最终为现场维护提供精准的决策支持。

液压系统的智能化是不可逆转的趋势,其故障诊断技术也必须与时俱进。通过深入理解智能元件的工作原理,结合先进的数据分析与模型方法,并辅以系统的工程实践,我们能够有效提升工程机械液压系统的可靠性与可用性,为设备的高效、安全运行保驾护航。